优点:取消了飞轮的使用,在某些特定的程度上简化了机床,取而代之的是使用了一个曲柄肘杆增力机构,使一个比较小的力,反应到冲头上是较大的力,但反过来,冲头的反冲力,通过;同时通过蜗轮副的使用,对主电机的要求较低。

缺点:转塔的转动是靠齿轮副驱动,与上一种方案相比,其局限性比较大,在制造工艺上,对转塔的要求相比来说较高,因为要保证转塔上轮齿的精度;又由于转塔时常受到冲击力,其变形的可能性比较大,这样也会影响到轮齿。蜗轮副的使用,会使传动效率降低。

早期的数控转塔冲床工作原理常见有两种形式:一种是利用飞轮,电动机驱动曲柄连杆滑块机构,使滑块上下往复运动, 而转塔是由链传动驱动;第二种是电机通过蜗轮蜗杆驱动连杆肘杆机构,使滑块上、下往复运动,转塔是由齿轮传动驱动。

7)数控化后有可能组成板材加工柔性制造单元 (FMC),并能更加进一步组成板材加工柔性制造系统(FMS),实现生产管理现代化。

国外于1932年就生产出了常规电控的简易型冲模回转头压力机,直到1955年才开发出来第一台NC数控转塔冲床,1970年又开发出来第一台CNC数控转塔冲床。之后随着数控技术的持续不断的发展,数控转塔冲床也有了很大发展,性能逐步的提升,功能逐渐增强。目前,德国、日本和美国等发达国家数控转塔冲床的使用已非常普遍。随着当今制造业灵活快速制造的发展,数控转塔冲床也向着具有多种复合功能,更稳定可靠,具有更大柔性,适应多品种小批量的方

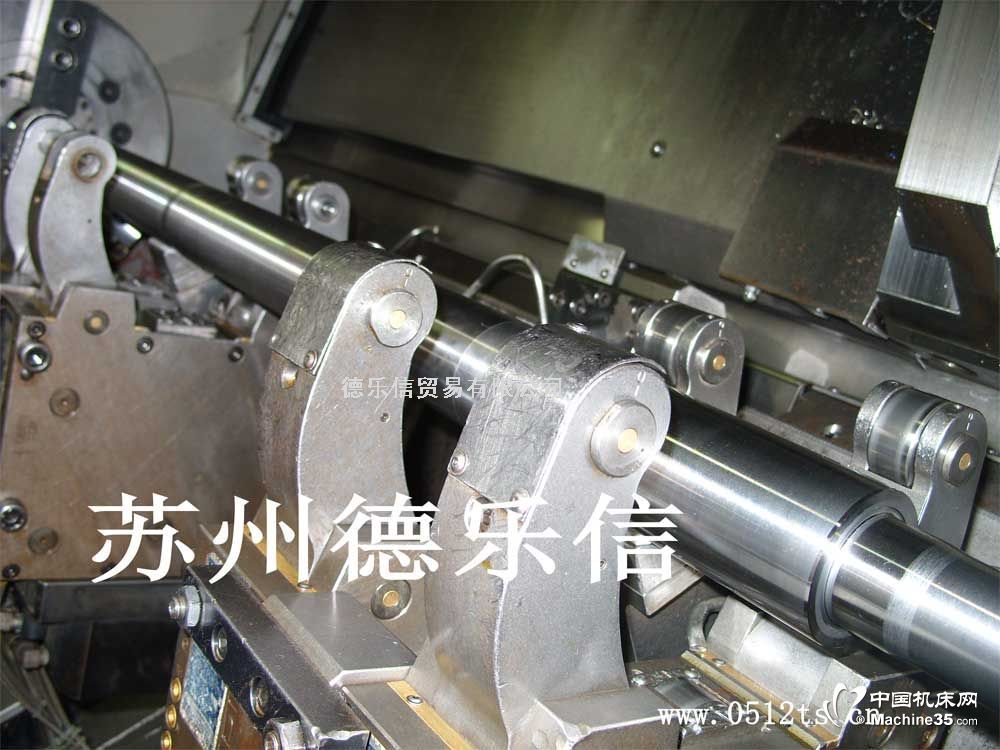

根据以上两种方案,以及当今伺服系统的逐渐完备,借鉴于日本村田(MURATEC)的动力机构,如图2.3所示:

由伺服电机传递动力到偏心轮3,偏心轮上装有偏心套1,偏心套随着偏心轮的转动而将力传递到活动板12,活动板安装在导轨上的滑块上,因此活动板只能做直线构成了曲柄肘杆机构, 此机构具有增力特性。

1)机械驱动数控转塔冲床:这类数控转塔冲床是通过一个主电机带动飞轮旋转,由离合器进行冲压控制。它的优点是结构相对比较简单,产品价格低。但同时,这类机床也存在效率较低、不适宜成型冲压、耗电量较大、冲压噪音大等缺点。

2)液压驱动数控转塔冲床:这类机床通过液压缸驱动击打头,由电液伺服阀进行冲压控制。主要优点表现在加工效率高、冲压噪音小等优点:但同时也存在多种不足,如对环境要求比较高、耗电量大、维护困难、占地面积大等缺点。

数控转塔冲床是压力加工设施中最具生命力的集机、电、液一体化的前沿产品,是大范围的使用在各类金属薄板零件加工、一次性自动完成多种复杂孔型和浅拉深成型的板材加工关键设备。通过自动编程,可对板材进行X、Y方向和精确定位,自动选择转盘模具库中的模具,按要求加工板材,自动加工不一样的尺寸和孔距的不一样的形状的孔,也可用小冲模以步冲方式冲大的圆孔、方形孔、腰形孔及各种形状的曲线轮廓,也可进行特殊工艺加工,如百叶窗、浅拉伸、压窝、翻边孔、加强筋、步冲成形、步冲弯边、压印及标志孔等。

第一种是电动机驱动曲柄连杆滑块机构,使滑块上下往复运动,如图2.1所示: JK92—40数控冲床的传动原理图。

它采用开式机身,工作台外置。主电动机1通过皮带2带动飞轮3转动,再通过主离合器4、偏心轮5和滑块6带动打击器7以最高270次/分的行程次数冲孔。

上、下转塔14、13装有32套模具,分、中、外三圈布置。为此装有一个三位置的打击器气缸22,推动打击器,选择中外位置。 上下转塔14、13由转塔伺服电机10驱动,它通过转塔减速箱9,转塔离合器11和链传动8带动上下转塔同时转动,选择模具冲孔。为使上下转塔定位准确,保证凸模与凹模在同一轴线上,在转塔圆柱面上设有20对锥形定位套,由转塔气缸12推动锥销定位。

摘 要数控转塔冲床(冲模回转头压力机)是压力加工设施中最具生命力的集机、电、液一体化的前沿产品,是大范围的使用在各类金属薄板零件加工、一次性自动完成多种复杂孔型和浅拉深成型的板材加工关键设备。转塔型数控冲床是用来对板材进行冲孔和步冲的压力机,在其上滑块与工作台之间,有一对可以存放若干套模具的回转头(即转盘)。把待加工的板材夹持在夹钳上,使板材在上、下转盘之间相对于滑块中心沿x,y轴方向挪动定位,按规定的程序选择所需要的模具,并由滑块冲击模具,从而冲出所需尺寸和形状的孔来。这是一种通用、高效、精密的冲压机械,也是板材加工中的主要设备。

优点: 利用飞轮,可以用比较小的电机功率达到所要求的冲压力;在转塔中,不仅只有一圈的模具,配合打击器气缸,通过杆驱动打击器,来选择、中、外三圈的模具。这样做才能够在保证多模具的前提下,减少转塔的直径,减小转塔在机床中所占的体积。转塔定位气缸的使用,可以在很大程度上保证转塔的精度。

缺点:由于使用飞轮,就必须使用离合器和制动器。离合器和制动器会消耗比较大的功率,不利于提高效率,同时它们又是噪声的大多数来自之一,它们的使用对降低噪声不利。为了能够更好的保证打击器能在一定围移动,那么冲头的直径就必须比较大,这样增大了冲头的质量,不利简化机床。

数控转塔冲床的应用围相当广泛,几乎涉及到当今制造业的方方面面。从传统的电气开关柜、纺织机械、机床、电梯、空调、制冷设备、军事装备,到通讯柜、计算机、办公设备、家具、灯具、汽车、拖拉机、收割机械、航空航天、太阳能设备、环保设备、装修装饰等等。据统计,2004年国新增数控转塔冲床约800台,2005年新增数控转塔冲床约950台,2006年新增数控转塔冲床约 1100台,2007年新增数控转塔冲床约1250台,2008年新增数控转塔冲床约1400台,可见企业对数控转塔冲床的需求量不断增大。随着我们国家汽车工业的如日中天,加上新兴的电子工业的强劲发展,为数控转塔冲床的发展,提供了广阔的战场。

向发展。目前,世界上生产数控转塔冲床的主要厂商大约有十余家,例如:美国的STRIPPIT公司,日本的AMADA,德国的TRUMPF,瑞士的RASKIN,瑞典的PULLMAX,芬兰的FINN-POWER公司等。

数控转塔冲床在我国的研究起步比较晚,随着中国钣金业的蓬勃发展和国外高端技术的引进,慢慢的变多的生产厂商掌握了数控冲床设计、制造技术,并转换为产品进入市场。目前,国有能力提供4轴及以上数控冲床的企业最重要的包含捷迈、江都亚威、的力和金方圆等。虽然国的转塔冲床得到了很大的发展,但是和发达国家相比还比较落后,很多关键技术如数控系统、大功率伺服电机等还依赖于进口。

3)伺服电机驱动数控转塔冲床:随着大功率交流伺服电机技术的进步,伺服电机已可以完全满足打击头和其运动机构对打击力,转矩和功率等参数的要求。这类机床通过伺服电机带动打击头进行冲压控制。相对液压式机床而言,其主要优点表现在机床结构紧密相连、耗电量少、没有更换液压用油的烦恼,而且非常环保、噪音小、对环境要求低等。

工业职业技术学院2008数控转塔冲床结构设计学生数控设备应用与维护指导教师王媛媛完成日期数控转塔冲床结构设计数控转塔冲床冲模回转头压力机是压力加工设施中最具生命力的集机电液一体化的前沿产品是大范围的使用在各类金属薄板零件加工一次性自动完成多种复杂孔型和浅拉深成型的板材加工关键设备

板料的进给机构由x、y轴和夹钳三部分所组成。Y轴伺服电机17通过皮带18、滚珠丝杆16带动移动工作台15做Y向运动。移动工作台装有X向移动机构、由X轴伺服电机21驱动,通过相应的滚珠丝杆(图中未画出)使其上的溜板(图中未画出)做X向运动,溜板上装有两副夹钳19,由夹钳气缸20推动夹紧,弹簧复位,以夹紧和松开工件。

虽然目前国己有很多公司生产的数控转塔冲床,但是其价格都比较昂贵,且其数控系统基本上依赖于进口。同时,国外成熟的基于PC的数控冲床系统并不多见,且多数系统没CAM功能,人机界面功能较差。随着计算机技术的发展,PC机的软件、硬件条件都有了很大的提高,基于DOS的数控系统显然不能充分的利用现有的计算机资源。近来人们又对数控冲床系统提出了一些新的要求:人性化的界面设计,多任务并行控制能力;完善的图形接口功能及通用性;加工仿真功能,在加工之前预览工艺流程和结果,避免试加工,降低生产所带来的成本;实时的工艺流程显示,使操作人员随时掌握加工进度。因此,开发符合上述需求的冲床数控系统具备极其重大的现实意义和广阔的应用前景。也因此,数控转塔冲床的结构设计也显得很重要。

此方案是电机通过蜗轮蜗杆驱动连杆肘杆机构,使滑块上、下往复运动,JK92—30型数控冲床就是这种结构。其运动简图如图2.2所示。

主电机通过皮带传动机构、蜗轮蜗杆机构和曲柄肘杆机构,驱动滑块上下运动,进行冲裁。转塔12支承和悬挂在机身的下部和上部,电液脉冲马达11通过两级锥齿轮和一级正齿轮的传动,使上、下转塔同步回转,以选择模具,并用液动定位销6使转塔最终定位,保持上、下模同心。被加工的板料用夹钳13夹紧,放置在移动工作台2上。电液脉冲马达14和另一电液脉冲马达通过滚珠丝杆传动,使移动工作台及夹钳做x、y向送进,以选择冲孔的坐标。